粉体供給装置は、生産工程において粉体材料を正確かつ均一に輸送するための重要な部品です。サイロシステムに欠かせない重要な部分であり、短距離の材料輸送機械としても機能します。使用目的に応じて、フィーダー、排出フィーダー、排出装置とも呼ばれます。通常、サイロの排出口に設置されます。 サイロ材料の重力と供給装置の動作機構の機械的動作を利用して、材料をサイロから排出し、次の装置に連続的かつ均一に供給します。

供給装置の主な性能特性は、材料の流れを制御し、正確で一貫した供給を実現する能力です。さらに、供給装置が動作を停止すると、サイロのロック機構として機能します。したがって、連続生産プロセスに不可欠な装置です。

粉末供給装置は、さまざまな用途シナリオと動作原理に基づいていくつかのタイプに分類できます。以下は、粉末供給装置の一般的なタイプと、その特徴および用途です。

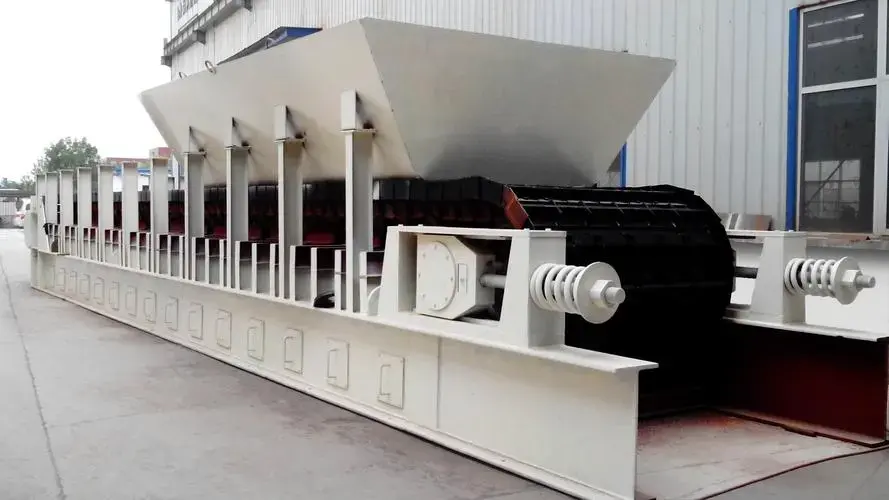

1. ベルトフィーダー

原理:粉体材料はベルトの動きによって供給口から排出口まで輸送されます。ベルトフィーダーは本質的に短いベルトコンベアであり、水平または傾斜して設置できます。通常のベルトコンベアと比較して、ベルトフィーダーには次の特徴があります。荷重支持セクションの支持ローラーはより密接に配置され、無荷重セクションには通常ローラーがありません。また、ベルトの両側に固定フェンスがあり、ベルト速度は比較的低速です。

特徴:

- 搬送距離が長く、粉体材料の大量流量に適しています。

- 構造が比較的シンプルで、投資額が少なく、操作が信頼できます。

- 安定動作時の低消費電力。

- 自動制御および計量オプションが利用可能で、材料フローの制御と調整機能が優れています。

- しかし、大きなスペースが必要であり、ベルトが摩耗しやすいため、研磨材や高温の材料には適していません。

用途: 主に粒状および小ブロック材料の輸送に使用され、中型ブロック材料にはあまり使用されません。石炭、鉱石、砂、砂利などのバルク材料の輸送によく使用されます。

2. プレートフィーダー

プレート フィーダーは、バルク材料や温度が 70°C を超える用途に適しています。ベルト フィーダーと同様に、水平または傾斜して設置できますが、傾斜角度は通常、ベルト フィーダーよりも大きくなります。荷重支持プレートは、他のフィーダーのように垂直ではなく、チェーンの方向と平行に配置されます。軽量および中型のプレート フィーダーでは、通常、固定トラックに沿って走行するローラー チェーンが使用されます。高耐久性プレート フィーダーでは、固定支持ローラーが使用され、チェーン プレートはこれらのローラーに沿って走行します。

特徴:

- 高圧や衝撃にも耐えられる強固な構造。

- 大型で高温の材料も扱えます。

- 信頼性が高く、比較的均一な給餌を保証します。

- しかし、プレートフィーダーは構造が複雑で重量が重く、製造コストも高くなります。

- 粉体の搬送には適していません。

応用:

大型、研磨性、重量性、高温の材料の供給および搬送に適しています。

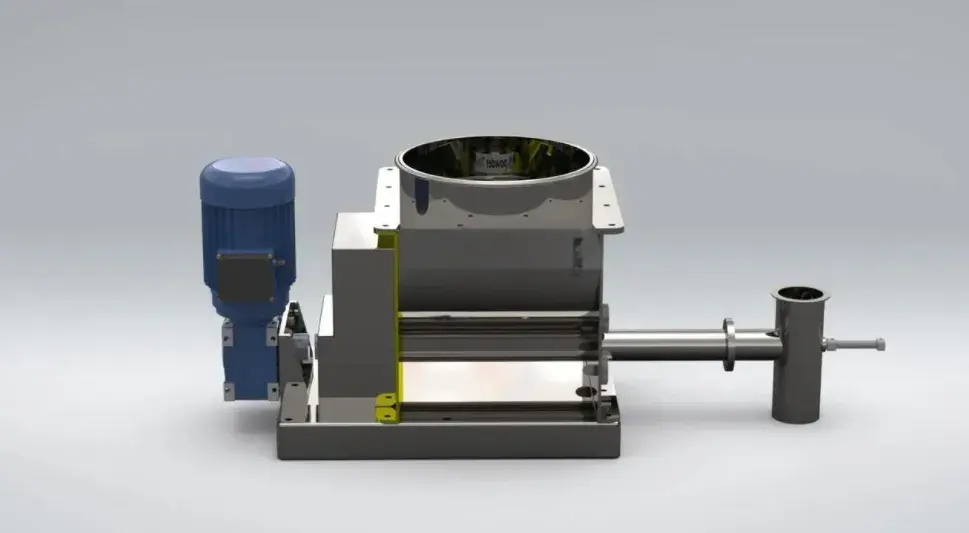

3. ロータリーバルブ(インペラー)フィーダー

粉体材料は、回転するブレードを介して供給ポートから排出ポートに搬送されます。ロータリーバルブ(インペラ)フィーダは、サイロの受入装置に接続できるシェルで構成され、中央にインペラローターが配置されています。ローターは、スプロケットを介して別のモーターによって駆動されます。ローターが静止しているときは、材料は流出しません。ローターが回転すると、ローターの動きに合わせて材料が排出されます。

特徴:

- シンプルな構造でメンテナンスも簡単。

- 流動性の良い粉体材料に適しています。

応用:

化学、食品、医薬品などの業界で広く使用されています。

4. スクリューフィーダー

粉末材料は、螺旋状の羽根の回転によって前方に押し出されます。一般的なスクリューコンベアと比較すると、スクリューフィーダーはピッチと長さが小さく、中間ベアリングがなく、管状の材料トラフ(コンベアに見られるU字型のトラフではなく)を備えています。螺旋軸は、チューブの外側の両端でベアリングで支持されており、材料充填係数は大きく、通常は0.8〜0.9の範囲です。スクリューフィーダーには、シングルチューブとダブルチューブの2種類があります。

特徴:

- 連続的かつ定量的な給餌が可能です。

- さまざまな粒子サイズ、粘度の粉末材料に適しています。

- スクリューフィーダーは密閉式ですが、作動部分の摩耗が激しいため、壊れにくく、摩耗性が低く、流動しやすい粉末材料に最適です。

- 通常は水平または最大 30 度の傾斜で設置されます。

- 一般的な長さは1〜2メートルで、生産能力は1時間あたり2.5〜3.0立方メートルです。

- スクリュー速度を変えることで供給量を調整できます。

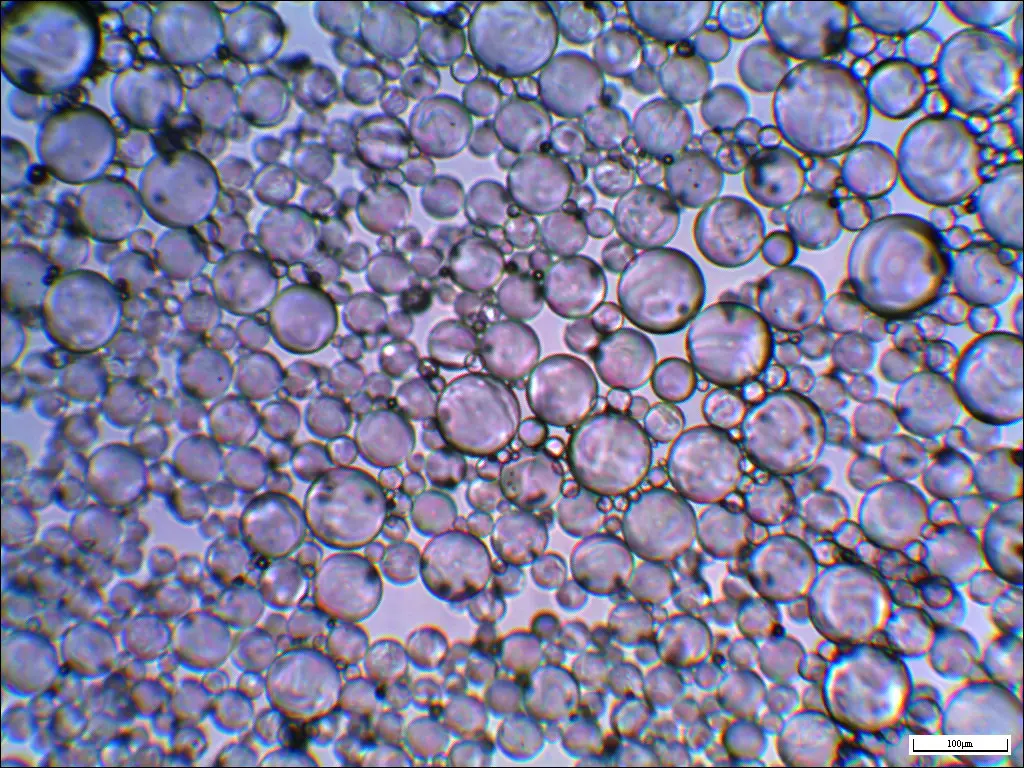

5. ディスクフィーダー

ディスクフィーダーは、粉末や粒状の材料を供給するためによく使用されます。材料は、回転するディスクを通じて、後続のプロセス装置に均一かつ連続的に輸送されます。

ディスクフィーダーは、主にモーター、減速機、ディスク、スクレーパー、ホッパーで構成されています。動作中、モーターはディスクを駆動して減速機を回転させ、材料はホッパーからディスク表面に入ります。ディスクの回転により、材料が均一に削り取られ、排出ポートに送られ、連続的に供給されます。

特徴:

- シンプルな構造、信頼性の高い操作、簡単な調整。

- 生産能力の調整範囲が広い。

- 投入する材料の量をより正確に制御できます。

- ただし、体積測定のため、一般的に5%程度の誤差が生じます。

- ディスク フィーダーでは材料の搬送距離がほとんどないため、特定の実際のレイアウトには適さない場合があります。

応用:

- 粒子サイズが通常 80 mm を超えない、さまざまな非粘着性材料の供給に適しています。

- 流動性が特に優れた粉末材料には適していません。材料のチャネリングが発生する場合があります。

6. 振動フィーダー

粉体材料は振動によって投入口から排出口まで搬送されます。トラフと材料の運動状態に基づいて、振動フィーダーは慣性型と振動型の2種類に分けられます。慣性振動フィーダーでは、材料は慣性力により常にトラフの底に接触しており、トラフの底に沿って滑ります。振動フィーダーでは、材料は慣性力によりトラフの底から分離され、上方に投げ出され、トラフ内で「ジャンプ」します。

2 つのタイプの違いは、加速度成分にあります。慣性トラフでは、加速度の垂直成分は自由落下加速度よりも小さく、材料はトラフの底に接触したままになります。振動トラフでは、加速度の垂直成分が自由落下加速度を超えるため、材料はトラフの底に沿って「ジャンプ」します。

特徴:

- 機械的な摩耗のないコンパクトな構造。

- 微粉末や凝集しやすい材料に適しています。

応用:

鉱業、冶金、建築資材などの業界で広く使用されています。

結論

粉体供給装置は、粉体や粒状材料を正確かつ効率的に連続的に輸送する上で重要な役割を果たします。 生産 プロセス。材料の特性と用途の要件に基づいて適切な供給システムを選択することで、製造業者は運用効率を向上させ、ダウンタイムを削減し、一貫した材料の流れを確保できます。さまざまな種類の粉末供給装置とその用途を理解することで、幅広い業界で最適なシステム設計とパフォーマンスを実現できます。