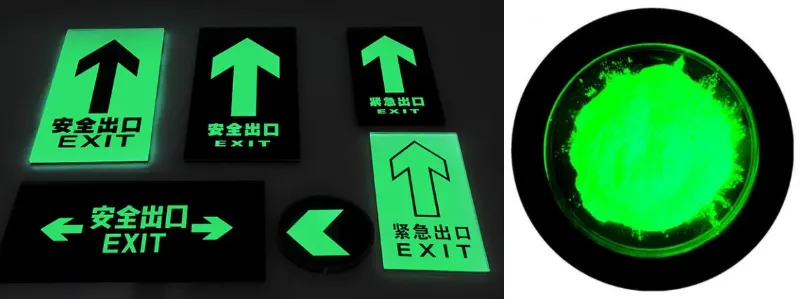

지하철을 타다 보면 길을 잃는 경우가 종종 있습니다. 지하철역 곳곳에 빛나는 출구 표지판이 있습니다. 이 빛나는 물질들은 무엇으로 만들어졌을까요? 연구에 따르면 희토류 장잔광 형광체. 지하철, 쇼핑몰, 사무실 건물 등에서 널리 사용됩니다. 출구, 화재 안전, 대피 및 비상 경로를 안내합니다. 희토류 장잔광 형광체는 희토류 발광 재료입니다. 그렇다면 희토류 발광 재료란 무엇일까요? 먼저 "희토류"에 대해 알아보겠습니다. 주기율표에는 La부터 Lu까지 15개의 란타넘족 원소가 있습니다. 여기에 이트륨(Y)과 스칸듐(Sc)을 더하면 총 17개의 희토류 원소가 됩니다. 발광 재료에는 희토류 원소가 첨가됩니다. 원자 반경과 독특한 광학적 전기 음성도 덕분에 희토류 원소는 호스트 성분 또는 활성화제, 증감제 또는 도펀트 역할을 합니다. 이러한 특성으로 인해 희토류 원소는 발광 재료에서 고유한 역할을 합니다. 따라서 희토류 발광 재료 또는 형광 재료라고 합니다.

희토류 발광소재의 응용

농업용 광변환 필름에서 발광 물질은 태양광 변환기 역할을 합니다. 플라스틱 필름에 첨가되어 농업용 필름이나 온실을 만드는 데 사용됩니다. 이는 광합성을 위한 빛의 질을 향상시키고, 빛 에너지 효율을 높이며, 조기 성숙과 수확량을 촉진합니다. 현재 사용되는 변환기는 크게 두 가지 유형으로 나뉩니다. 유기 유로퓸(또는 사마륨) 착물 또는 킬레이트와 희토류 활성화 적색광 무기 형광체입니다.

둘째, 군사적 응용 분야에서 희토류 형광 물질은 널리 사용됩니다.

다양한 유형의 디스플레이 제작에 사용될 수 있습니다. 이 디스플레이는 전투기와 공격기에 매우 적합합니다. 무장 헬리콥터에도 사용하기에 이상적입니다. 이는 최종 제품의 기능과 성능을 크게 향상시킵니다.

희토류 형광체는 X선 증폭 스크린에도 사용될 수 있습니다. 많은 희토류 형광체가 이러한 목적에 적합합니다. 이들은 질병 진단 및 건강 보호에 중요한 역할을 합니다.

희토류 발광소재 개발 현황

희토류 형광물질은 주로 다음과 같습니다.

삼색 형광체, LED 형광체, 그리고 장잔광 형광체. 이들의 응용 분야는 실내 조명을 넘어 훨씬 더 확장되었습니다. 이제 가로등, 정방형 조명, 조경 조명에 사용되고 있습니다. 또한 다양한 특수 조명에도 적용되고 있으며, 휴대폰, 컴퓨터, TV용 고급 디스플레이에도 사용됩니다.

희토류 발광소재의 제조방법

연삭 장비

연삭 장비 희토류 발광 재료 개선에 필수적입니다. 제조 과정에서 원료를 적절한 크기로 분쇄해야 하는 경우가 많습니다. 이를 통해 표면적과 재료 활성도가 향상됩니다. 볼 밀은 충격과 매체를 이용한 분쇄를 통해 분말을 미세화합니다. 분쇄 시간을 크게 단축하고 생산 효율을 높입니다. 결과적으로 입자 크기가 더 미세해지고 분포가 균일해집니다. 결과적으로 재료의 발광 성능이 향상됩니다.

졸-겔법

졸-겔법은 적절한 pH에서 무기염을 물이나 알코올 용매에 용해시켜 균질한 용액을 형성합니다. 가수분해 또는 알코올 분해와 축합을 통해 고분자 네트워크 졸이 형성됩니다. 이 졸은 형광체 제조의 전구체가 됩니다. 고온에서 소성하면 최종 생성물을 얻을 수 있습니다. 이 희토류 형광체 합성법은 다음과 같은 여러 가지 장점을 가지고 있습니다.

입자 크기가 작아 나노 수준까지 도달합니다.

반응 활동이 높고 합성 온도가 낮습니다.

입자 크기 조절이 가능하고 분포가 균일합니다.

간단한 공정으로 제품 순도가 높습니다.

뛰어난 발광 특성.

고체상태 방법

고체상태법은 희토류 발광 나노물질을 제조하는 데 일반적으로 사용됩니다.

고온 고체법에서는 고체 물질을 균일하게 혼합합니다. 그런 다음 혼합물을 고온로에서 소성하여 제품을 형성합니다. 이 방법을 사용하면 표면 결함이 적고 결정 품질이 좋은 시료를 얻을 수 있습니다.

생성된 물질은 강한 발광성을 가지며 대량 생산에 적합합니다. 그러나 높은 합성 온도, 긴 소결 시간, 큰 입자 크기, 불균일한 분포, 낮은 발광 효율 등의 단점도 있습니다.

희토류 물질의 특성은 결정 구조와 결함에 따라 달라집니다. 희토류 반응 입자가 작을수록 표면적이 넓어져 접촉 면적이 넓어지고 고체 반응도 촉진됩니다.

분무 열분해법

분무 열분해법은 반응 물질을 에탄올과 같은 유기 용매와 혼합하는 과정입니다. 적절한 pH 조건에서 용액 또는 콜로이드가 형성됩니다. 이 용액을 분무 장치에 넣어 분무하여 용액을 에어로졸 형태로 만듭니다. 이 에어로졸은 고온 열분해로에 넣어 열분해 또는 연소됩니다. 이 방법은 입자 크기가 작고 뭉쳐진 구형 고체 입자를 생성합니다. 입자는 균일한 크기 분포, 높은 휘도, 그리고 우수한 발광 성능을 보입니다. 그러나 이 방법은 에너지 소비량이 높고 에너지 효율이 낮습니다.

결론

미래에 희토류 발광 소재는 고성능, 저비용, 그리고 환경적 지속가능성을 지향하며 발전할 것입니다. 특히 백색 LED, 풀 스펙트럼 조명, 의료 진단, 농업용 조명 분야에서 희토류 발광 소재는 폭넓은 시장 전망을 가지고 있습니다. 동시에, 정책 지원과 기술 혁신은 산업 발전을 더욱 촉진하고 응용 분야를 심화시킬 것입니다.

에픽 파우더

에픽 파우더초미분말 업계에서 20년 이상의 경력을 보유하고 있습니다. 초미분말의 파쇄, 분쇄, 분급 및 개질 공정에 중점을 두고 초미분말의 미래 개발을 적극적으로 추진하고 있습니다. 무료 상담 및 맞춤형 솔루션을 원하시면 저희에게 연락주세요! 저희 전문가 팀은 고품질 제품과 서비스를 제공하여 고객의 분말 가공 가치를 극대화하기 위해 최선을 다하고 있습니다. 에픽 파우더 - 믿을 수 있는 분말 가공 전문가!